Refonte de la route de l'Ohio

Certaines des routes les plus dangereuses du pays comprennent les autoroutes animées, les autoroutes à grande vitesse et les intersections délicates. Mais le danger inattendu se situe au-delà des distractions des grandes villes et des routes à fort trafic, où les dangers sont davantage liés à la nature qu'aux autres véhicules.

Les routes du sud-est de l'Ohio serpentent autour des collines, entraînant des virages et des virages serrés. Bien qu'un véhicule moyen n'ait pas de problème pour les naviguer, on ne peut pas en dire autant des gros camions et des remorques. Le rayon de braquage des véhicules surdimensionnés à plusieurs essieux comme les camions pétroliers et gaziers ne se mélange pas bien avec les routes sinueuses, ce qui les amène souvent à se retrouver avec leurs roues dans le fossé. Au fil du temps, cette répétition provoque des décrochages dangereux sur le coin extérieur des routes goudronnées.

Ce n'est pas un nouveau problème pour le ministère des Transports de l'Ohio (ODOT). Pour y remédier, ils recherchent constamment de nouvelles approches et solutions pour accroître la sécurité sur les routes de l'État, dans le but d'éliminer pratiquement les accidents et les blessures.

Une solution temporaire

Pour lutter contre la situation dangereuse des routes sinueuses, ODOT a d'abord tenté de stabiliser l'accotement avec des granulats. À l'aide d'une niveleuse et d'un camion à benne basculante, les équipes ont posé l'agrégat et l'ont poussé jusqu'à l'accotement. À partir de là, ils ont compacté l'agrégat, créant ce qui semblait être une solution efficace.

Cependant, cette approche n'a fonctionné que temporairement et a présenté un problème de maintenance. Le manque d'humidité dans l'agrégat le rendait moins qu'idéal pour une chaussée permanente. Les équipages ont constaté qu'après une forte pluie, le matériau a été emporté et a exposé les chutes dangereuses d'origine. Au moins une fois par an, les équipes devaient revoir les bermes érodées et répéter le processus de placement.

Après avoir testé plusieurs méthodes de compactage, ils ont choisi d'évoluer vers une nouvelle approche. Avec une substance plus collante et plus dense, ODOT pourrait créer une solution plus durable pour l'entretien des chaussées.

Obtenir des résultats avec un compactage sûr

L'utilisation d'asphalte peut sembler une évidence, mais l'application implique un processus beaucoup plus complexe et coûteux. Traditionnellement, l'élargissement d'une route avec un matériau compacté implique un processus en quatre étapes : déposer le matériau, utiliser une lame pour déplacer le matériau en place, compacter le matériau avec les pneus d'un camion à benne basculante, et enfin balayer, balayer et nettoyer. Bien qu'il s'agisse d'un processus courant, ODOT s'est intéressé à limiter le nombre d'étapes dans leur démarche. Leur solution est venue de l'un de ses propres travailleurs de la route.

« Un de mes techniciens routiers a présenté l'idée d'un accessoire d'élargissement de route déporté", a déclaré Rick Venham, administrateur des transports du comté de Washington dans le district 10 de l'Ohio. "Les gars qui travaillent sur les projets et exploitent réellement l'équipement apportent les meilleures idées et ce cas n'était pas différent."

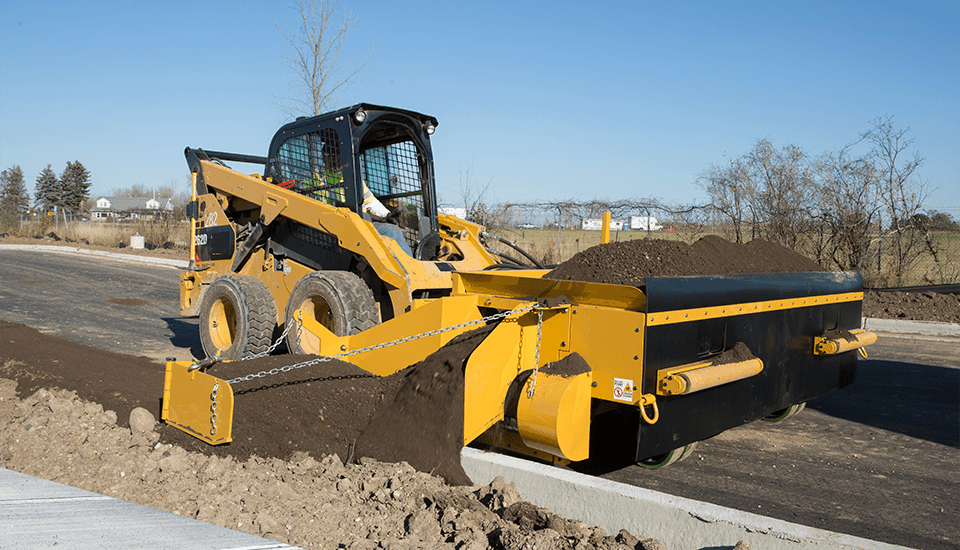

Les équipes routières attachent l'équipement à une machine hôte, telle qu'une chargeuse compacte, une chargeuse compacte sur chenilles, une chargeuse ou une niveleuse pour disperser le gravier, l'asphalte et la terre végétale. Son utilisation se traduit par une efficacité accrue, une main-d'œuvre réduite et une diminution des coûts - des avantages qui se sont démarqués pour ODOT.

Parce que l'accessoire est plus petit que les produits d'élargissement de route traditionnels, il est beaucoup plus rentable et offre une efficacité et une maniabilité supérieures. Cette combinaison d'avantages a eu un impact significatif sur le processus de prise de décision d'ODOT, car ils recherchaient une solution offrant une facilité d'utilisation avec un faible rapport coût par tonne lors de la pose d'asphalte.

L'opération idéale

La accessoire de direction à glissement fonctionne en dispersant les matériaux d'un camion à benne basculante vers la boîte à matériaux, puis avec précaution sur la chaussée. L'équipement offre une double décharge unique, améliorant la polyvalence et facilitant la dispersion du matériau de chaque côté. Une ou deux personnes peuvent l'actionner grâce à la télécommande de la vitesse du tapis.

Un autre avantage de l'équipement est sa transportabilité. À cause de ses taille compacte, l'accessoire et la machine hôte peuvent tenir sur la même remorque de taille commune. Des alternatives plus grandes et plus encombrantes nécessitent une remorque à plateau.

Preuve dans les résultats

L'accessoire a également été utilisé lors d'une récente étude parrainée par la Federal Highway Association (FHA). Début 2020, la FHA s'est associée à l'Université de l'Ohio (OU) sur un projet de recherche visant à évaluer le processus de construction et de réparation des bermes d'ODOT dans le comté de Monroe. En deux phases, OU a évalué et fourni des recommandations pour améliorer la sécurité, la productivité et la rentabilité du processus. Ils ont analysé à la fois le matériel et l'équipement de l'étude.

La phase 1 a confirmé que la cause principale de la réparation fréquente de la berme est l'érosion des matériaux de la berme en raison de la forte contrainte appliquée par les camions pétroliers et gaziers. De plus, il a identifié des équipements et des matériaux qui pourraient aider à améliorer la résistance de la berme à l'érosion.

La phase 2 de l'étude a examiné les performances et la durée de vie de la berme lors de l'utilisation de différentes méthodes alternatives. Les résultats ont réitéré ce qu'ODOT avait observé : les meilleurs résultats provenaient du revêtement d'asphalte récupéré chauffé (RAP).

L'étude a non seulement indiqué que ces matériaux amélioraient considérablement la durée de vie des bermes, mais elle a également permis de réduire considérablement le coût annuel des bermes. Les avantages de coût les plus élevés ont été obtenus lorsque des matériaux RAP chauffés ou émulsifiés ont été utilisés comme matériaux d'épaulement. Selon le rapport, les résultats ont indiqué que les matériaux et équipements alternatifs peuvent réduire jusqu'à 60 % le coût annuel moyen de la réparation des routes fréquentées par des poids lourds.

OU a profité de l'accessoire de direction à glissement pour élargir la route comme l'une des méthodes d'application pour l'évaluation du RAP. L'université a également acheté un terrain de 4 pieds rouleau vibrant déporté pour tester le processus de compactage. Le rouleau déporté se fixe à une chargeuse compacte pour compacter les matériaux de berme placés. La conception brevetée permet à la machine de l'opérateur de rester sur une surface plane tout en compactant les accotements et les fossés. Cela offre une option plus sûre que de nombreuses alternatives, car les renversements de compactage des accotements constituent un risque important.

Selon l'étude, l'utilisation d'une boîte à berme pour étaler et placer les matériaux de berme, ainsi que l'utilisation d'un rouleau vibrant déporté pour compacter les matériaux, ont entraîné un coût légèrement plus élevé que les méthodes précédentes, mais elles ont contribué à améliorer considérablement la sécurité et l'efficacité de compactage des bermes. La combinaison des deux équipements a également augmenté la résistance des matériaux de la berme à l'érosion et à l'orniérage.

Les résultats de l'étude ont indiqué que des matériaux et des méthodes de berme alternatifs peuvent réduire jusqu'à 95 % le temps que le personnel de l'ODOT doit être sur le terrain pour réparer les bermes sur les routes nationales.

Succès durable

L'élargissement efficace des routes s'accompagne d'une série d'avantages, dont le plus notable est la sécurité. ODOT utilise l'accessoire skid steer élargisseur de route deux à trois mois par an. Leurs coûts d'exploitation sont faibles, le coût de la main-d'œuvre est gérable et les résultats sont substantiels. Pendant la haute saison, ils produisent en moyenne 500 à 600 tonnes d'asphalte par jour, selon l'itinéraire. Cela équivaut à environ 5 à 6 miles de chaussée bénéficiant d'un renforcement de la sécurité chaque jour. Pour le seul comté de Monroe, ils ont posé environ 6,500 XNUMX tonnes d'asphalte avec cette nouvelle méthode d'application.

« Nous étions obligés d'utiliser une niveleuse et des chargeuses », a déclaré Jim Kemp, responsable de l'équipement du district 10. « Cela prenait du temps et, plus important encore, c'est incohérent. L'utilisation de cette méthode d'application en deux étapes pour l'élargissement des routes permet à nos équipes de mettre les matériaux exactement là où nous en avons besoin. Cela nous donne également la possibilité d'utiliser des granulats ou de l'asphalte, de sorte que nous pouvons utiliser le même équipement pour la couche initiale d'agrégats et suivre avec la dernière couche d'asphalte.

Brian Shields, administrateur des transports du comté de Monroe dans le district 10, est d'accord. "Une fois que nous aurons mis en place une route plus large, c'est une solution pour toujours", a déclaré Shields. « J'ai fait des élargissements de routes pendant des années et cette nouvelle méthode permet de s'assurer qu'ils restent en place. Il a tenu pendant au moins cinq ans, et je suis sûr qu'il durera beaucoup plus longtemps que cela.

ODOT se fraye un chemin à travers toutes les routes dangereuses de l'Ohio. Leur objectif permanent est de réduire le nombre d'accidents de véhicules dans les zones sujettes aux accidents. Et bien que cette méthode en deux étapes leur permette d'économiser de l'argent et d'améliorer leur efficacité, l'objectif ultime d'une sécurité accrue n'a pas de prix.