Pendientes suaves

La seguridad de los tripulantes es la máxima prioridad en la construcción de carreteras. Y con tantas variables incontrolables en una carretera muy transitada o en una carretera secundaria estrecha, un contratista no debe verse obligado a arriesgar aún más la seguridad de su cuadrilla mediante el uso de equipos mal diseñados.

Las máquinas de compactación tradicionales son lo más rígidas posible. Los operadores sienten cada grado de pendiente mientras sudan a través de los arcenes y cunetas del camino inclinado, arriesgándose a volcarse pero esperando lo mejor. Las investigaciones de OSHA han demostrado la capacidad de las estructuras de protección contra vuelcos (ROPS), los cinturones de seguridad y el equipo de protección personal (PPE), como los cascos, para salvar vidas durante un accidente de vuelco del compactador, pero estos hacen poco para prevenir un accidente en primer lugar. Para proteger a los trabajadores, este sistema necesitaba una revisión drástica.

Así que tomamos los principales obstáculos presentados por los rodillos de compactación tradicionales (peligro, alto mantenimiento y utilidad limitada) y reconstruimos el proceso de compactación desde cero para ayudar a los contratistas a proteger a sus cuadrillas y sus futuras perspectivas laborales. Así es cómo:

Diseño centrado en la seguridad

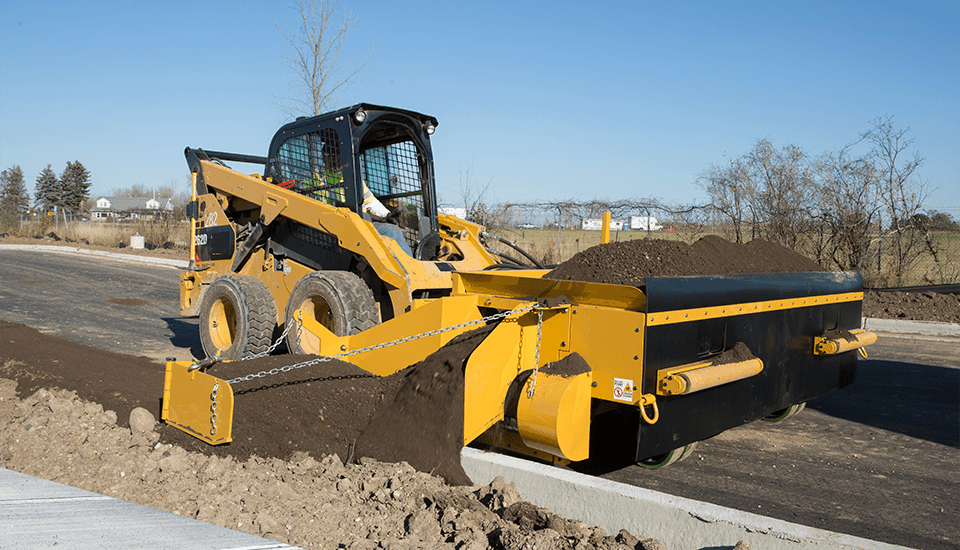

Primero buscamos la seguridad. El mayor obstáculo para la seguridad de la compactación fue que los fabricantes vieron el tambor de compactación como una fuente de movimiento, compactación y estabilidad, todo en uno. La reubicación del tambor en un brazo desplazado con control remoto que se puede acoplar a casi cualquier niveladora, cargadora compacta de orugas, cargadora de ruedas o minicargadora resolvió de inmediato el problema de seguridad. La máquina anfitriona ahora proporciona una fuente de energía separada para el tambor de compactación y, gracias al brazo desplazado, estabilidad y seguridad para el operador. La máquina anfitriona ahora puede conducir en terreno llano mientras el brazo se extiende hasta el borde más lejano y empinado de los arcenes y zanjas de caminos inclinados, al mismo tiempo que también puede compactar superficies planas. Este seguridad mejorada también hace mella en las reclamaciones de compensación de los trabajadores, reduce las primas de seguros y aumenta las calificaciones de seguridad, una necesidad para los contratistas que se postulan para trabajos competitivos.

Cambiar el tambor a un accesorio de brazo descentrado mejoró drásticamente la seguridad, pero también desbloqueó una serie de otros beneficios.

Tiempo mínimo de inactividad por mantenimiento

Dado que el rodillo compactador ahora es un sistema separado, ya no tiene un motor integrado, transmisión o cualquier pieza asociada que deba mantenerse. La máquina anfitriona simplemente inserta las almohadillas de los brazos de elevación en la almohadilla de montaje universal del accesorio y luego se conecta a una conexión hidráulica rápida. A partir de ahí, el control remoto se puede emparejar en segundos, dando al operador un control completo sin salir de la cabina de la máquina anfitriona. Aparte de las cinco conexiones de engrase para mantener y el cepillado general de los desechos, el rodillo vibratorio compensado no necesita ningún tipo de mantenimiento: no más cambios de aceite, filtros, líquido de transmisión ni piezas duras que se desgasten y rompan. Esto supone un 90 % menos de mantenimiento que las máquinas autopropulsadas. Eliminar el volumen innecesario que se observa con las máquinas de compactación tradicionales también hizo posible un diseño más compacto y versátil.

Fácil ajuste y transportabilidad

Ahora que el tambor de compactación no tiene que estabilizar y propulsar la máquina, los clientes pueden ajustar sin problemas el tamaño del tambor para adaptarse a su aplicación. El rodillo vibratorio compensado se puede comprar con un tambor intercambiable de 2, 3 o 4 pies de ancho (61, 91, 121.9 cm). Para obtener el mismo beneficio con las máquinas compactadoras tradicionales, los contratistas tendrían que comprar varias máquinas autopropulsadas, todas con motores y transmisiones que eventualmente fallarán y necesitarán mantenimiento y reparaciones costosas. El tamaño compacto también facilita el transporte. El rodillo vibratorio compensado puede caber en cualquier remolque común junto con la máquina anfitriona y ser remolcado por una camioneta estándar.

Un control remoto proporciona a los operadores una manipulación precisa del tambor de compactación desde la palma de su mano, eliminando los tediosos ajustes manuales a medida que cambia el terreno. Todos los tambores pueden pivotar hasta 30 grados y alcanzar hasta 30 pulgadas (76.2 cm) por debajo del punto de montaje del brazo. Esto permite que el rodillo compacte fácilmente pendientes en varios ángulos que voltearían una máquina compactadora tradicional.

En medio de una ajetreada temporada de obras viales, el rodillo vibratorio compensado supera a sus contrapartes tradicionales en todos los aspectos. Cuando no está en uso, no deja un motor parado para degradarse lentamente en una factura de reparación sorpresa cuando la temporada llega nuevamente. Al final del día, el rodillo compactador vibratorio compensado proporciona una tripulación más segura y un equipo versátil que durará más que cualquier máquina compactadora tradicional en la flota de un cliente. Los clientes pueden estar seguros de que están comprando un equipo que les dará el máximo retorno de su inversión.

Proteja a sus equipos de carretera. Proteja su negocio.